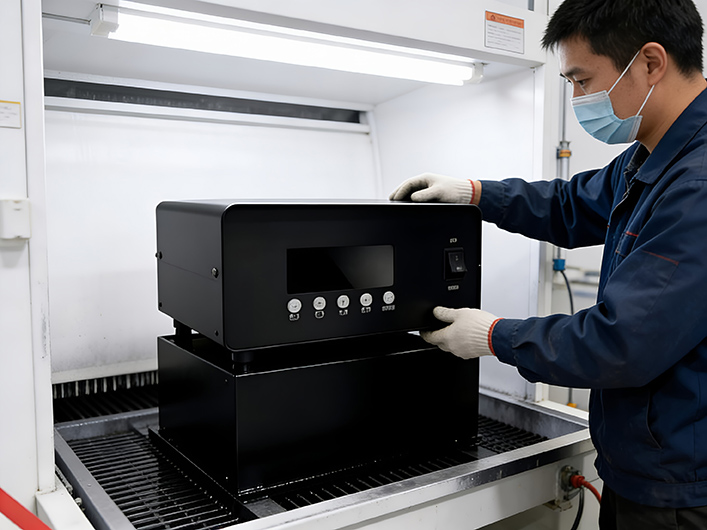

超声波发生器数控清洗电源的定制钣金解决方案

项目背景

随着汽车、电子和航空航天领域的工业精密清洁需求升级,一家领先的超声波电源制造商于2026年启动了一项定制项目,为超声波发生器数控清洁电源提供900套金属外壳。这些电源服务于两种核心场景:大功率工业级型号(用于汽车零部件和电子元件的批量清洁)和精密实验室级型号(适用于微元件清洁)。该项目需要电磁屏蔽、热管理、数字面板装配精度、结构稳定性和防尘性能的平衡,以确保高频超声波发生器的稳定运行和清洁参数的精确控制。

为超声波发生器电源量身定制的核心要求

- 电磁屏蔽:1MHz-10GHz衰减≥45dB,防止发电机与外部设备之间的电磁干扰(EMI),确保输出频率稳定;

- 热管理:优化散热结构,使内部电源模块在连续大功率运行(≥1000W)期间保持≤50°C;

- 数字面板配件:尺寸公差≤±0.1mm,与LCD数字显示器、触摸控制按钮和指示灯对齐,确保无缝集成和操作灵敏度;

- 结构稳定性:能够承受3G振动(50-500Hz)而不松动,避免内部接线和组件的接触故障;

- 灰尘和;防潮性:IP54等级,可抵抗工业清洁车间的灰尘进入和偶尔的液体飞溅;

- 安全合规性:隔热内衬和隔热涂层,防止触电和表面过热;

- 模块化设计:可拆卸的后面板和侧板,便于接线维护和部件更换。

三俊五金因其在大功率电子设备钣金定制方面的成熟专业知识、先进的电磁屏蔽解决方案以及在精密装配与热性能之间取得平衡的能力而被选中,这对于需要操作稳定性和控制精度的超声波发电机电源至关重要。

超声波发生器电源核心钣金件制造工艺

三俊将超声波发生器电源的技术特点融入到每个生产阶段,专注于四个核心部件:主电源外壳、数字控制面板边框、内部隔热隔板和电磁屏蔽罩。生产严格遵循IEC 61000-4-3(EMC标准)和工业安全规范,以确保在高功率和高干扰环境中的可靠性。

1.材料选择和;预处理

- 主外壳1.2mm SPCC冷轧钢,镀导电锌——结构刚性和电磁屏蔽性能优异,适合批量生产;

- 数字面板边框:0.8mm 304不锈钢,拉丝处理——耐刮擦,美观精致,与数字显示配件兼容;

- 隔热隔墙:1.0mm铝合金陶瓷隔热涂层——电源模块和控制面板之间的有效隔热;

- 电磁屏蔽罩:0.6mm镀锌SPCC钢,带导电泡沫垫片——增强发电机核心组件的EMI衰减;

- 预处理:自动脱脂铬酸盐转化导电底漆——去除表面杂质,提高涂层附着力,确保一致的屏蔽性能和耐腐蚀性。

2.核心制造工艺

- 精密激光切割:4000W光纤激光切割机(±0.05mm公差)——加工外壳框架、面板孔和散热槽,包括电源模块和接线接口的精密安装孔。集尘系统可防止可能影响屏蔽和装配精度的表面污染;

- 数控折弯机;形成:7轴数控折弯机,带定制工具——形成外壳轮廓和面板边框,将回弹控制在≤0.08mm以内,以确保与数字面板和屏蔽垫片的紧密配合。外边缘为圆形(R2.0mm),以确保操作员安全;

- 电磁屏蔽与;热优化:导电泡沫垫片应用于所有面板接缝,接地片焊接到外壳角,形成连续的屏蔽环。背板上设有蜂窝散热孔(Φ2mm),用于平衡气流和屏蔽,并与内部热导轨配对,将热量从核心部件中导出;

- 表面处理:

- 工业模型:静电粉末涂层(厚度65μm),具有防静电和耐热性能——防尘和防油,确保长期热稳定性;

- 实验室模型:拉丝不锈钢表面防指纹涂层——与实验室环境相匹配,易于清洁和维护;

- 后处理:精密去毛刺、电导率测试和绝缘衬里安装——确保没有锐边,验证屏蔽效果,并满足安全绝缘要求。

3.质量控制和;测试

- EMC测试:对辐射发射和抗扰度进行第三方实验室测试,确认在目标频率下衰减≥45dB;

- 热性能测试:热成像和连续运行测试——验证100小时高功率(1500W)运行期间内部温度≤50°C;

- 精密装配测试:CMM尺寸检查和数字面板组装测试——确保没有间隙或错位,触摸按钮灵敏度不受影响;

- 知识产权保护与;振动测试:IP54防尘防水测试(根据IEC 60529)和3G振动测试——确保结构稳定性和环境适应性;

- 安全测试:绝缘电阻测试(≥2MΩ)和表面温度测试——符合工业电气安全标准。

项目挑战与;三俊的解决方案

1.挑战:平衡电磁屏蔽和散热

大功率发电机模块会产生大量热量,需要足够的通风,但大的散热孔会降低电磁屏蔽效果,威胁发电机的频率稳定性。

解决方案:设计双层背板,带蜂窝散热孔(Φ2mm)和导电泡沫垫片,在保持≥45dB屏蔽的同时,将气流提高32%。添加了内部铝制热导轨,将热量引导到冷却孔,在不影响EMC性能的情况下确保热稳定性。

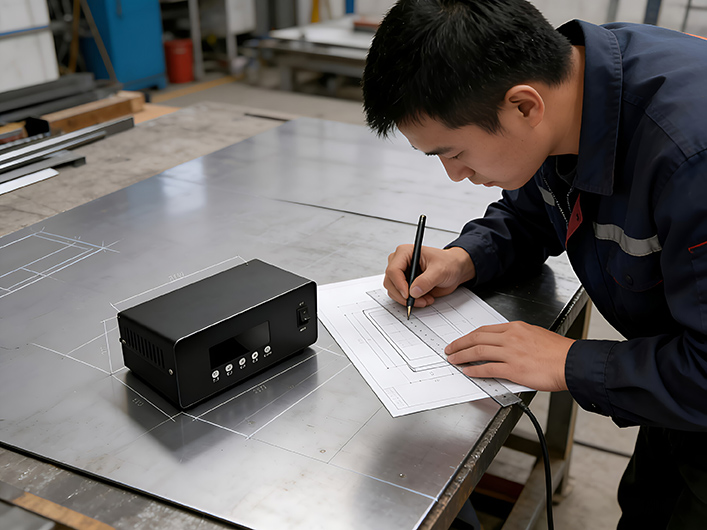

2.挑战:数字控制面板的精密装配

数字液晶显示器和触摸按钮需要低于0.1mm的装配精度,以避免操作故障,但金属板的热膨胀容易导致面板错位。

解决方案:面板孔采用高精度激光切割(±0.05mm公差),集成不锈钢定位销固定数字面板。进行热膨胀模拟(25°C-50°C)以优化孔间距,确保即使在最高工作温度下,装配精度也保持在±0.08mm以内。

3.挑战:大功率运行振动和;噪音

连续大功率运行会产生机械振动,导致部件松动和运行噪音,影响车间环境和设备寿命。

解决方案:优化了外壳结构,集成了加强肋,并在电源模块和外壳底座之间安装了防震橡胶垫。调整受力位置的焊接点,提高结构刚度,振动幅度降低40%,运行噪音≤52dB。

4.挑战:潮湿工业环境中的耐腐蚀性

工业清洁车间湿度高,偶尔会有化学飞溅,容易导致钣金部件生锈和涂层退化。

解决方案:加强铬酸盐转化的预处理,并对工业模型采用两层涂层工艺(底漆耐热面漆)。进行了72小时的盐雾试验和化学飞溅试验(使用普通清洁剂),确认没有腐蚀、变色或涂层剥落,将组件寿命延长了50%。

项目成果

- 交付绩效:900套钣金部件(工业和实验室型号)在30天的截止日期前3天交付,EMC、热和精度测试的通过率为100%;

- 市场反馈:在200个工业车间和60个实验室部署了8个月后,这些组件没有出现电磁干扰、热故障或结构松动的情况。客户报告称,由于稳定性的提高,现场维护成本降低了25%,电源销售额增长了18%;

- 长期合作超声波电源制造商与三俊五金签署了一项为期3年的战略合作协议,委托其为4个新系列的超声波发生器电源进行钣金定制,包括便携式高频型号和工业批量清洁电源。客户引用了Sanjun的“;对超声波电源特性的深入了解和严格的精密制造能力”;作为伙伴关系的核心驱动力。