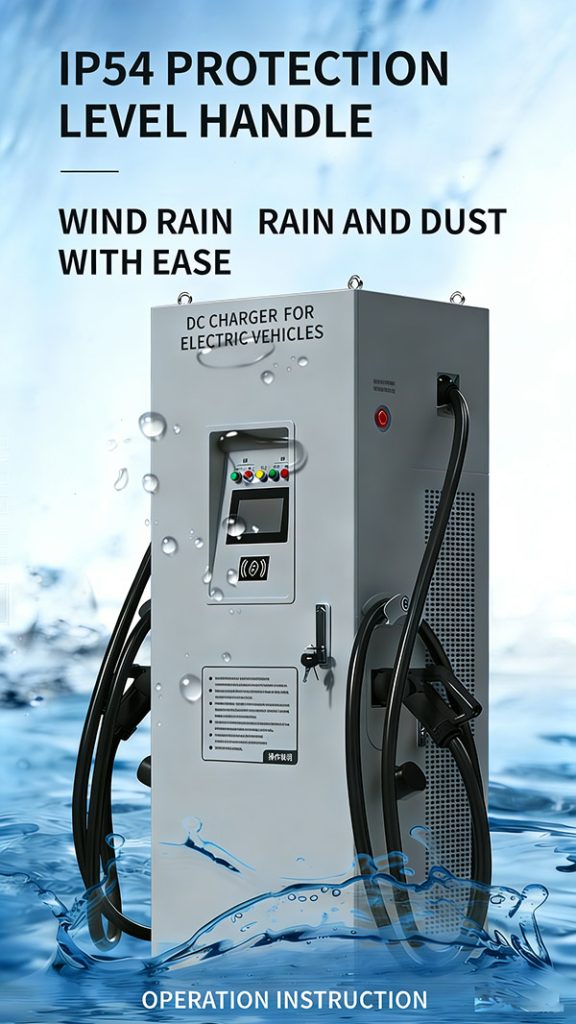

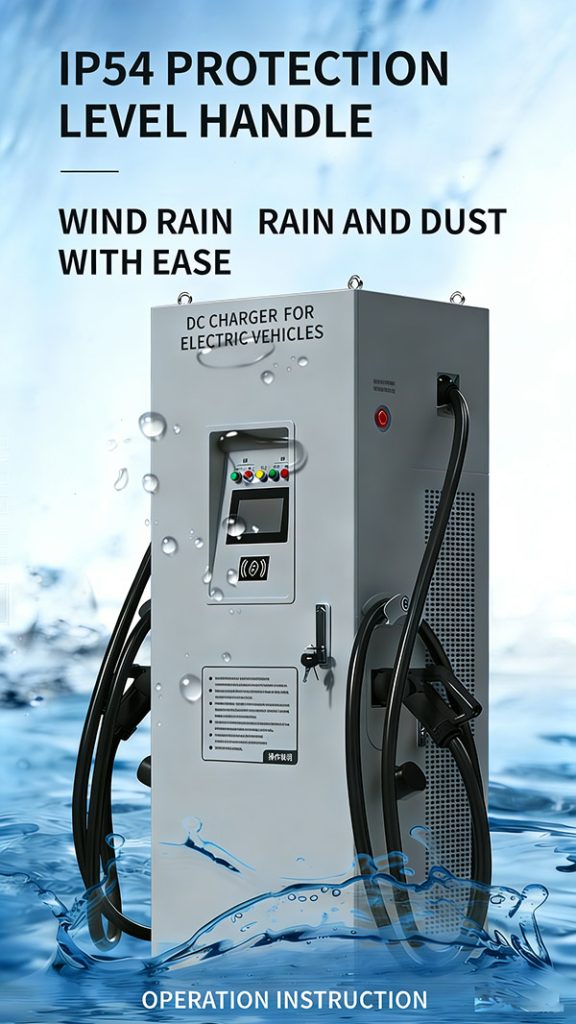

Los cargadores UHV (250kW) presentan desafíos distintos que los diseños estándar de chapa metálica no pueden resolver:

- Acumulación de calor ultra altaLa carga de 480 kW genera 3 veces más calor que los modelos de 150 kW, lo que corre el riesgo de quemar los componentes sin la disipación del calor de la chapa metálica.

- Cable de carga pesadaCables de carga UHV (≥50mm² de sección transversal) pesan 15-20kg: ganchos de chapa estándar se deforman o fallan bajo carga a largo plazo.

- Aislamiento de alta tensiónLa salida de 1000V requiere chapa metálica para soportar huecos de aislamiento eléctrico (≥20mm) mientras se mantiene la integridad estructural.

- Operación continua 24/7Los centros de carga de carretera funcionan las 24 horas, exigentes chapas de metal con resistencia a la fatiga extrema (sin aflojamiento / deformación después de 10.000 ciclos de carga).

- Ambientes de carretera extremosEl rociador de sal (carreteras costeras), las cargas de viento (cubos abiertos) y la radiación UV requieren una resistencia a la corrosión y al clima de mayor grado que los cargadores de aire libre estándar.

Diseñamos estructuras de chapa metálica adaptadas a las exigencias únicas de los cargadores UHV, con diseños modulares adaptables a potencias nominales de 250kW a 480kW:

Para mitigar el calor de carga de 480kW (temperatura interna máxima ≥80°C):

- Disipación de calor de chapa metálica de doble canal:

CNC doblado 1.5mm 6063-T5 paneles laterales de aluminio con Ventilaciones de alta densidad cortadas por láser (paso de 2 mm, ángulo de 45°)- crea canales de flujo de aire dobles (entrada frontal / escape superior) que aumentan la disipación de calor en un 40% en comparación con los diseños estándar de canal único.

- Soportes de enfriamiento líquido integrados en chapa metálica:

Los soportes de aluminio soldados por CNC personalizados (montados dentro del marco de chapa metálica) aseguran los módulos de enfriamiento líquido: aleja el 60% del calor de los componentes de potencia a través de la circulación de líquidos, complementando el enfriamiento por aire.

- Compensación de expansión térmica:

Las juntas de chapa metálica utilizan espacios de expansión de 0,5 mm (calibrados a través de simulación térmica CFD) para evitar la deformación bajo ciclos de temperatura de 80 °C a 20 °C.

Para manejar cables de carga UHV de 15 a 20 kg:

- Conjunto de gancho de cable reforzado:

Ganchos de acero inoxidable 304 de 3 mm (soldados por robótico al marco de chapa metálica) con refuerzo nervioso de 10 mm de grosor, probados para soportar una carga estática de 25 kg durante 10.000 horas sin deformación.

- Refuerzo de canal de guía de cable:

Los canales de acero SPCC de 2,0 mm cortados por láser (integrados en el gabinete de chapa metálica) con revestimientos de nylon resistentes al desgaste reducen la fricción del cable y evitan la abrasión de la chapa metálica por el movimiento frecuente del cable.

Para cumplir con las normas de seguridad eléctrica de 1000V:

- Diseño de chapa metálica optimizado para la brecha de aislamiento:

Paneles de chapa cortados por láser con huecos de aislamiento mínimos de 25 mm entre los componentes conductores y las paredes del gabinete, alineados con los requisitos de seguridad UHV de la norma IEC 61851-23.

- Componentes de chapa metálica recubierta con aislamiento:

Las piezas internas de chapa metálica (por ejemplo, soportes de montaje) reciben un revestimiento de aislamiento epoxi de 50 μm de grosor, resistente a la ruptura dieléctrica de 1500 V (probado según IEC 60243).

Para mantener el uso del centro de carga las 24 horas:

- Refuerzo de marco soldado por robótico:

Marco de acero SPCC de 2,5 mm con soldadura robótica MIG (resistencia de la costura de soldadura ≥400MPa) y refuerzo transversal elimina juntas sueltas después de 10.000 ciclos de carga.

- Integración del sujetador resistente a la manipulación:

Los paneles de chapa metálica utilizan pernos de bloqueo de par M6 (rebajados de 10 mm en el marco) para evitar la aflojación por vibraciones constantes (por ejemplo, tráfico por carretera).

Para soportar las condiciones de carretera costera/desierto:

- Mezcla de materiales resistentes a la corrosión:

- Paneles exteriores: acero inoxidable 316 de 1,2 mm (pasa las pruebas de pulverización de sal de 1500 horas según JIS Z 2371) para carreteras costeras.

- Marco interno: acero SPCC galvanizado de 2,0 mm con revestimiento en polvo resistente a los rayos UV de 80 μm (resistencia a la exposición UV de 2000 horas) para cubos del desierto.

- Diseño de base resistente al viento:

Placas base de acero de 3,0 mm (pesadas hasta 50 kg) con agujeros de anclaje de 4 puntos, resistentes a cargas de viento de 120 km/h (conforme a la norma ISO 12100-2) para centros de carga abiertos en carreteras.

Nuestros procesos priorizan el rendimiento y la fiabilidad específicos de UHV:

- Revisión de simulación térmica UHVEl análisis térmico CFD valida el diseño de ventilación de chapa metálica y los huecos de expansión antes de la producción.

- Fabricación de precisión automatizadaLas cortadoras láser de fibra de 4000W ofrecen una tolerancia de ± 0,05 mm para los huecos de aislamiento; La soldadura robótica asegura la uniformidad de la costura del marco.

- Pruebas específicas de UHV:

- Disipación de calor: ciclo de carga de 480kW de 4 horas (temperatura interna ≤65°C).

- Carga del cable: prueba de carga estática de 25 kg (10.000 horas, 0 deformación).

- Fallo dieléctrico: prueba de aislamiento de 1500V (sin fugas).

- Embalaje listo para carreteraPaneles de chapa impermeables sellados al vacío cajas ISPM 15 con espuma antivibratoria: evita daños al revestimiento durante el envío de larga distancia a centros remotos de carreteras.

- ClienteUn operador de carreteras europeas (200 centros de carga UHV en 5 países).

- Puntos de dolorLos cargadores de 480kW se sobrecalentan en verano (35°C ambiente), los ganchos de cable se deforman después de 3 meses y la corrosión por pulverización de sal en los cubos costeros.

- Soluciones de Sanjun:

- Soportes de refrigeración líquida de paneles de disipación de calor de aluminio de doble canal (temperatura interna reducida a 62°C).

- Ganchos de cable de acero inoxidable 304 de 3mm con refuerzo nervioso.

- 316 paneles exteriores de acero inoxidable (resistencia a la pulverización de sal de 1500 horas).

- Resultados:

- 0 tiempo de inactividad relacionado con el sobrecalentamiento en 12 meses de operación 24/7.

- Los ganchos de cable mostraron 0 deformación después de 8.000 ciclos de carga.

- Tasa libre de corrosión del 99,8% en centros costeros.

- ClienteUna empresa logística china (10.000 camiones eléctricos pesados, 50 estaciones de carga de depósito).

- Puntos de dolorLa carga rápida de 480kW para camiones de 40 toneladas generó calor excesivo; Cables de carga de 20 kg deformados ganchos estándar de chapa metálica; El funcionamiento del depósito 24/7 causó aflojamiento del marco.

- Soluciones de Sanjun:

- Soportes de refrigeración líquida integrados en chapa metálica con ventilaciones de aluminio de doble canal (temperatura interna de corte de 22 °C).

- Ganchos de cable de acero inoxidable 304 de 3mm con refuerzo nervioso de 10mm.

- Marcos de acero SPCC de 2,5 mm soldados por robótico con pernos de bloqueo de par.

- Resultados:

- Eficiencia de carga mejorada en un 15% (más rápido turnaround de camiones).

- Los ganchos de cable permanecieron intactos después de 12.000 ciclos de carga.

- 0 informes de aflojamiento de fotogramas en 9 meses de uso continuo.

- ClienteUn proveedor de infraestructura de vehículos eléctricos de Singapur (15 estaciones de sobrecarga urbanas, ubicaciones costeras).

- Puntos de dolor32 ° C durante todo el año temperatura ambiente 85% de humedad causó la acumulación de calor; chapa metálica estándar corrodida por pulverización de sal; Acabados de gabinete desvanecidos por radiación UV.

- Soluciones de Sanjun:

- Paneles de disipación de calor de aluminio de doble canal (optimizados para temperaturas tropicales).

- Paneles exteriores de acero inoxidable 316 de 1,2 mm (resistencia a la pulverización de sal de 1500 horas).

- Recubrimiento en polvo resistente a los rayos UV de 80 μm (reteniendo el color durante 5 años).

- Resultados:

- Los cargadores funcionaban establemente a 35°C (temperatura interna ≤68°C).

- 0 corrosión después de 18 meses de despliegue costero.

- Tasa de desvanecimiento del final < 2% (frente al 15% para recubrimientos estándar).

P: ¿Cómo maneja el diseño de chapa metálica los requisitos de aislamiento UHV?

R: Diseñamos huecos de aislamiento de 25 mm mediante corte láser de precisión y aplicamos recubrimiento de aislamiento epoxi a las partes internas, cumpliendo con las normas IEC 61851-23.

P: ¿Puede la chapa soportar el peso del cable de los cargadores de 480kW?

R: Sí, nuestros ganchos de acero inoxidable de 3 mm con refuerzo nervioso soportan cargas estáticas de 25 kg durante 10.000 horas.

P: ¿Tiempo de entrega para pedidos de chapa de carga UHV de 500 unidades?

R: Prototipo (5 unidades): 10-12 días; producción en masa: 22-28 días (incluyendo pruebas específicas de UHV).

Las soluciones de chapa metálica personalizadas de Sanjun permiten la carga fiable y de alto rendimiento de vehículos eléctricos UHV, adaptadas a los entornos de carreteras y centros comerciales más exigentes. Póngase en contacto con nuestro equipo para compartir sus especificaciones del cargador UHV y recibir una propuesta de diseño a medida.

¿Quieres que compile una Cargador UHV EV Hoja de especificaciones técnicas de metal (incluyendo tasas de disipación de calor, calificaciones de carga de cable y normas de cumplimiento) para apoyar las ofertas de sus clientes?

Deja un comentario