Antecedentes del proyecto

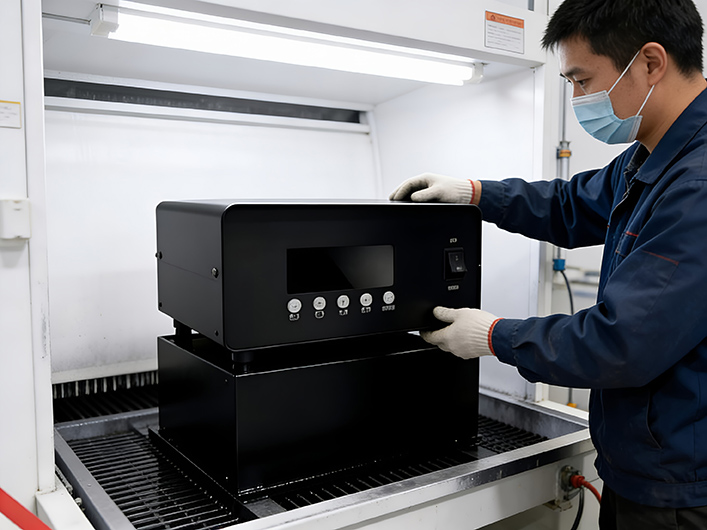

A medida que las demandas de limpieza de precisión industrial aumentan en los sectores automotriz, electrónico y aeroespacial, un fabricante líder de fuentes de alimentación por ultrasonidos lanzó un proyecto de personalización en 2026 para 900 conjuntos de carcasas de chapa metálica para fuentes de alimentación de limpieza de control digital de generadores por ultrasonidos. Estas fuentes de alimentación sirven a dos escenarios principales: modelos de alta potencia de grado industrial (para la limpieza por lotes de piezas de automóviles y componentes electrónicos) y modelos de precisión de grado de laboratorio (para la limpieza de microcomponentes). El proyecto requería un equilibrio entre blindaje electromagnético, gestión térmica, precisión de montaje de paneles digitales, estabilidad estructural y rendimiento a prueba de polvo para garantizar el funcionamiento estable de los generadores ultrasónicos de alta frecuencia y el control preciso de los parámetros de limpieza.

Requisitos básicos adaptados a las fuentes de alimentación del generador ultrasónico

- blindaje electromagnéticoAtenuación de ≥45dB a 1MHz-10GHz para prevenir la interferencia electromagnética (EMI) entre el generador y el equipo externo, garantizando una frecuencia de salida estable;

- Gestión térmicaEstructura de disipación de calor optimizada para mantener los módulos de potencia internos a ≤50 ° C durante la operación continua de alta potencia (≥1000W);

- Montaje de panel digitalTolerancia dimensional ≤±0.1mm para alinearse con las pantallas digitales LCD, los botones de control táctil y las luces indicadoras, asegurando la integración sin problemas y la sensibilidad operacional;

- Estabilidad estructuralSoportar la vibración 3G (50-500Hz) sin aflojarse, evitando la falla del contacto del cableado interno y los componentes;

- Polvo y Resistencia a la humedadClasificación IP54 para resistir la entrada de polvo y salpicaduras ocasionales de líquidos en talleres de limpieza industrial;

- Cumplimiento de seguridad: revestimiento interior aislado y recubrimiento aislante térmico para prevenir la descarga eléctrica y el sobrecalentamiento de la superficie;

- Diseño modularPaneles traseros y laterales desmontables para facilitar el mantenimiento del cableado y la sustitución de componentes.

Sanjun Hardware fue seleccionada por su comprobada experiencia en la personalización de chapas metálicas para equipos electrónicos de alta potencia, soluciones avanzadas de blindaje electromagnético y la capacidad de equilibrar el ajuste de precisión con el rendimiento térmico, crítico para las fuentes de alimentación de generadores ultrasónicos que exigen tanto estabilidad operacional como precisión de control.

Proceso de fabricación de componentes de chapa metálica de núcleo para fuentes de alimentación de generadores ultrasónicos

Sanjun integró las características técnicas de las fuentes de alimentación del generador ultrasónico en cada etapa de producción, centrándose en cuatro componentes principales: el recinto principal de la fuente de alimentación, el bisel del panel de control digital, la partición interna de aislamiento térmico y la cubierta de blindaje electromagnético. La producción siguió estrictamente la norma IEC 61000-4-3 (norma EMC) y las normas de seguridad industrial para garantizar la fiabilidad en entornos de alta potencia e interferencia.

1. Selección de materiales & Pre-tratamiento

- Caja principalAcero laminado en frío SPCC de 1,2 mm con zinc conductor, excelente rigidez estructural y blindaje electromagnético, rentable para la producción en masa;

- Bisel del panel digitalAcero inoxidable 304 de 0,8 mm con acabado cepillado, resistente a arañazos, estéticamente refinado y compatible con accesorios de pantalla digital;

- Partición de aislamiento térmicoAleación de aluminio de 1,0 mm con recubrimiento cerámico aislante térmico - aislamiento térmico eficiente entre los módulos de potencia y el panel de control;

- Cubierta de blindaje electromagnéticoAcero SPCC galvanizado de 0,6 mm con juntas de espuma conductora - mejora la atenuación de la EMI para los componentes del generador de núcleo;

- Pre-tratamientoEl primer conductor de conversión de cromato de desengrasamiento automatizado elimina las impurezas superficiales, mejora la adhesión del recubrimiento y garantiza un rendimiento de blindaje consistente y resistencia a la corrosión.

2. Artesanía de fabricación básica

- Corte láser de precisiónMáquina de corte láser de fibra de 4000W (tolerancia de ± 0,05 mm) - procesa marcos de recinto, orificios de panel y ranuras de disipación de calor, incluidos orificios de montaje de precisión para módulos de alimentación e interfaces de cableado. Los sistemas de recogida de polvo evitan la contaminación superficial que podría afectar el blindaje y la precisión del ajuste;

- Doblado CNC & FormaciónMáquina de flexión CNC de 7 ejes con herramientas personalizadas: forma los contornos del recinto y los biseles del panel, controlando el rebote dentro de ≤0.08mm para garantizar un ajuste estrecho con los paneles digitales y las juntas de blindaje. Los bordes externos son redondeados (R2.0mm) para la seguridad del operador;

- blindaje electromagnético & Optimización térmicaLas juntas de espuma conductoras se aplican a todas las costuras del panel y las lengüetas de puesta a tierra se soldan a las esquinas del recinto para formar un bucle de blindaje continuo. Los orificios de disipación de calor de panal de abeja (Φ2mm) están dispuestos en el panel trasero para equilibrar el flujo de aire y el blindaje, emparejados con rieles de guía de calor internos para dirigir el calor lejos de los componentes del núcleo;

- Tratamiento de superficie:

- Modelos industrialesRecubrimiento en polvo electrostático (65 μm de grosor) con propiedades antiestáticas y resistentes al calor, resistentes al polvo y al aceite, lo que garantiza la estabilidad térmica a largo plazo;

- Modelos de laboratorio: Acero inoxidable cepillado acabado anti-huellas dactilares recubrimiento - coincide con entornos de laboratorio, fácil de limpiar y mantener;

- PosttratamientoEl desbarbado de precisión, las pruebas de conductividad y la instalación del revestimiento de aislamiento aseguran que no hay bordes afilados, verifican la eficacia del blindaje y cumplen con los requisitos de aislamiento de seguridad.

3. Control de calidad & Pruebas

- Pruebas EMCPruebas de laboratorio de terceros para las emisiones radiadas e inmunidad, confirmando la atenuación de ≥45dB a las frecuencias objetivo;

- Prueba de rendimiento térmicoEnsayos de imagen térmica y operación continua: verificación de la temperatura interna ≤50°C durante 100 horas de operación de alta potencia (1500W);

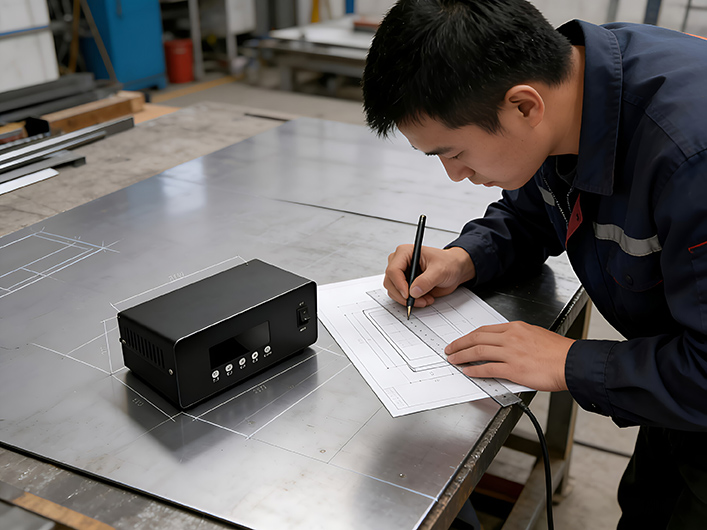

- Prueba de ajuste de precisiónInspección dimensional CMM y prueba de montaje de paneles digitales, asegurando que no hay huecos o desalineamiento, y la sensibilidad del botón táctil no se ve afectada;

- Protección de la PI Prueba de vibraciónPrueba de entrada de polvo y agua IP54 (según IEC 60529) y prueba de vibración 3G, garantizando la estabilidad estructural y la adaptabilidad ambiental;

- Pruebas de seguridadPrueba de resistencia al aislamiento (≥2MΩ) y prueba de temperatura superficial que cumple con las normas de seguridad eléctrica industrial.

Desafíos del proyecto Soluciones de Sanjun

1. Desafío: Equilibrar el blindaje electromagnético con la disipación térmica

Los módulos generadores de alta potencia generan calor significativo, lo que requiere suficiente ventilación, pero los grandes orificios de disipación de calor reducen la eficacia del blindaje electromagnético, lo que amenaza la estabilidad de la frecuencia del generador.

SoluciónDiseñado un panel trasero de doble capa con orificios de disipación de calor en panal (Φ2mm) y juntas de espuma conductoras, que mantienen un blindaje de ≥45dB mientras mejoran el flujo de aire en un 32%. Añadidos rieles de guía térmica internos de aluminio para dirigir el calor a los orificios de enfriamiento, garantizando la estabilidad térmica sin comprometer el rendimiento EMC.

2. Reto: Ajuste de precisión para paneles de control digitales

Las pantallas LCD digitales y los botones táctiles requieren una precisión de ajuste inferior a 0,1 mm para evitar fallas operacionales, pero la expansión térmica de la chapa metálica causa fácilmente una desalineación del panel.

SoluciónSe utiliza corte láser de alta precisión (tolerancia de ± 0,05 mm) para agujeros de panel y pasadores de posicionamiento integrados de acero inoxidable para fijar el panel digital. Se llevaron a cabo simulaciones de expansión térmica (25°C-50°C) para optimizar la separación de los orificios, asegurando que la precisión de ajuste permanece dentro de ±0,08 mm incluso a la temperatura máxima de funcionamiento.

3. Reto: Vibración de operación de alta potencia & Ruido

La operación continua de alta potencia genera vibraciones mecánicas, lo que provoca aflojamiento de componentes y ruido operativo, lo que afecta al entorno del taller y la vida útil del equipo.

SoluciónOptimización de la estructura del recinto con nervios reforzados integrados e instalación de almohadillas de goma antivibratorias entre los módulos de alimentación y la base del recinto. Puntos de soldadura ajustados en posiciones de tensión para mejorar la rigidez estructural, reduciendo la amplitud de vibración en un 40% y el ruido de funcionamiento a ≤52dB.

4. Reto: Resistencia a la corrosión en entornos industriales húmedos

Los talleres de limpieza industrial tienen una alta humedad y salpicaduras químicas ocasionales, que causan fácilmente la oxidación y la degradación del revestimiento de los componentes de chapa metálica.

SoluciónPretratamiento mejorado con conversión de cromato y adopción de un proceso de recubrimiento de dos capas (capa superior resistente al calor del primer) para modelos industriales. Se llevaron a cabo pruebas de pulverización de sal de 72 horas y pruebas de salpicadura química (con agentes de limpieza comunes), confirmando que no hay corrosión, decoloración o pelado del recubrimiento, lo que prolongó la vida útil del componente en un 50%.

Resultados del proyecto

- Rendimiento de entrega900 conjuntos de componentes de chapa metálica (modelos industriales y de laboratorio) se entregaron 3 días antes del plazo de 30 días, con una tasa de aprobación del 100% en pruebas EMC, térmicas y de precisión;

- Comentarios del mercadoDespués de 8 meses de despliegue en 200 talleres industriales y 60 laboratorios, los componentes mostraron 0 casos de interferencia electromagnética, falla térmica o aflojamiento estructural. El cliente reportó una reducción del 25% en los costos de mantenimiento de campo y un aumento del 18% en las ventas de suministro de energía debido a la mejora de la estabilidad;

- Cooperación a largo plazoEl fabricante de fuente de alimentación ultrasónica firmó un acuerdo de cooperación estratégica de 3 años con Sanjun Hardware, confiándole la personalización de chapa metálica para 4 nuevas series de fuentes de alimentación de generadores ultrasónicos, incluidos modelos portátiles de alta frecuencia y fuentes de alimentación de limpieza por lotes industriales. El cliente citó “ comprensión profunda de las características de la fuente de alimentación ultrasónica y las capacidades de fabricación de precisión rigurosas” como el motor principal de la asociación.