Contexte du projet

Alors que les demandes de nettoyage de précision industrielle augmentent dans les secteurs automobile, électronique et aérospatial, un important fabricant d'alimentation à ultrasons a lancé un projet de personnalisation en 2026 pour 900 ensembles de boîtiers en tôle pour les alimentations de nettoyage à commande numérique des générateurs à ultrasons. Ces sources d'alimentation servent deux scénarios principaux: des modèles de haute puissance de qualité industrielle (pour le nettoyage par lots de pièces automobiles et de composants électroniques) et des modèles de précision de qualité de laboratoire (pour le nettoyage de micro-composants). Le projet nécessitait un équilibre entre le blindage électromagnétique, la gestion thermique, la précision du montage des panneaux numériques, la stabilité structurelle et les performances à l'épreuve de la poussière pour assurer le fonctionnement stable des générateurs à ultrasons haute fréquence et le contrôle précis des paramètres de nettoyage.

Exigences fondamentales adaptées aux alimentations à ultrasons du générateur

- Boucling électromagnétiqueAtténuation ≥45dB à 1MHz-10GHz pour éviter les interférences électromagnétiques (EMI) entre le générateur et l'équipement externe, assurant une fréquence de sortie stable;

- Gestion thermique: structure de dissipation de chaleur optimisée pour maintenir les modules de puissance internes à ≤50°C pendant le fonctionnement continu à haute puissance (≥1000W);

- Montage de panneau numérique: Tolérance dimensionnelle ≤±0.1mm pour s'aligner avec les écrans numériques LCD, les boutons de commande tactile et les feux d'indicateur, assurant une intégration transparente et une sensibilité opérationnelle;

- Stabilité structurelle: résister aux vibrations 3G (50-500Hz) sans relâcher, évitant la défaillance de contact du câblage interne et des composants;

- Poussière & Résistance à l'humiditéClassement IP54 pour résister à l'entrée de poussière et aux éclaboussures occasionnelles de liquide dans les ateliers de nettoyage industriel;

- Conformité à la sécurité: Doublure intérieure isolée et revêtement isolant thermique pour éviter les chocs électriques et la surchauffage de surface;

- Conception modulaire: Panneaux arrière et latéraux amovibles pour faciliter l'entretien du câblage et le remplacement des composants.

Sanjun Hardware a été choisie pour son expertise éprouvée dans la personnalisation de tôles pour équipements électroniques de haute puissance, des solutions de blindage électromagnétique avancées et sa capacité à équilibrer le montage de précision avec les performances thermiques, essentielles pour les alimentations à ultrasons des générateurs qui exigent à la fois la stabilité opérationnelle et la précision du contrôle.

Processus de fabrication de composants de tôle de noyau pour les alimentations à ultrasons du générateur

Sanjun a intégré les caractéristiques techniques des sources d'alimentation du générateur à ultrasons à chaque étape de production, en se concentrant sur quatre composants principaux: boîtier d'alimentation principale, lunette du panneau de commande numérique, cloison d'isolation thermique interne et couverture de blindage électromagnétique. La production a strictement suivi la norme IEC 61000-4-3 (norme EMC) et les normes de sécurité industrielle pour garantir la fiabilité dans des environnements à haute puissance et à haute interférence.

1. Sélection des matériaux & Pré-traitement

- Enclosure principaleAcier laminé à froid SPCC de 1,2 mm avec galvanisation conductrice - excellente rigidité structurelle et blindage électromagnétique, rentable pour la production en masse;

- Lunette de panneau numériqueAcier inoxydable 304 de 0,8 mm avec finition brossée - résistante aux rayures, esthétiquement raffinée et compatible avec l'affichage numérique;

- Partition d'isolation thermique: alliage d'aluminium de 1,0 mm avec revêtement thermiquement isolant en céramique - isolation thermique efficace entre les modules d'alimentation et le panneau de commande;

- Couverture de blindage électromagnétiqueAcier SPCC galvanisé de 0,6 mm avec joints de mousse conductrice - améliore l'atténuation de l'IME pour les composants du générateur de noyau;

- Pré-traitementL'amorçage conducteur de conversion de chromate de dégraissage automatisé élimine les impuretés de surface, améliore l'adhésion du revêtement et assure des performances de blindage et une résistance à la corrosion constantes.

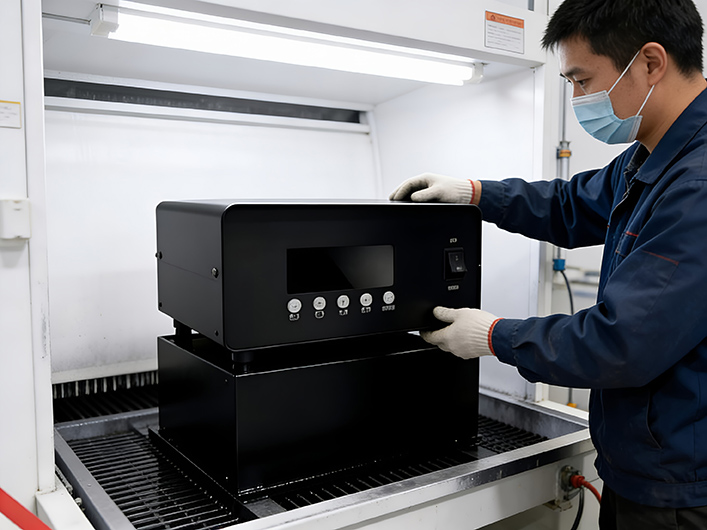

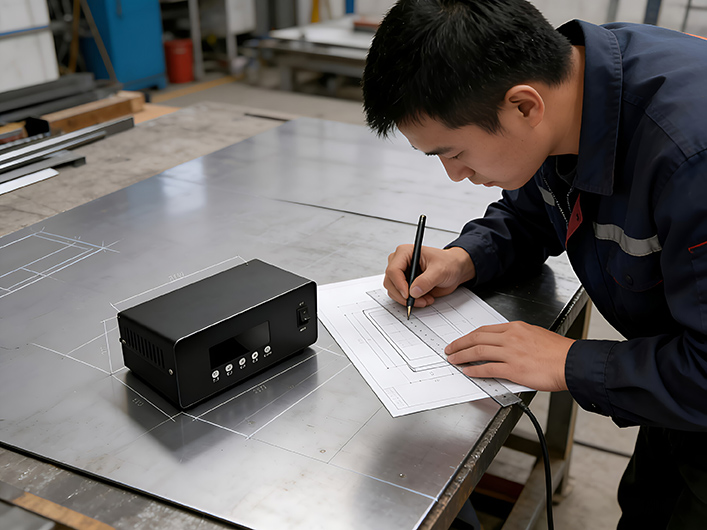

2. Artisanat de fabrication de base

- Coupe laser de précision: machine de coupe laser à fibre de 4000W (± tolérance de 0,05 mm) - traite les cadres d'enceinte, les trous de panneau et les fentes de dissipation de chaleur, y compris les trous de montage de précision pour les modules d'alimentation et les interfaces de câblage. Les systèmes de collecte de poussières empêchent la contamination de surface qui pourrait affecter le blindage et la précision du montage;

- Bendage CNC & Former: machine de pliage CNC à 7 axes avec outillage personnalisé - forme les contours de l'enceinte et les lunettes de panneau, contrôlant le ressort à l'intérieur de ≤0.08mm pour assurer un ajustement serré avec les panneaux numériques et les joints de blindage. Les bords extérieurs sont arrondis (R2.0mm) pour la sécurité de l'opérateur;

- Boucling électromagnétique & Optimisation thermiqueLes joints de mousse conductrice sont appliqués à toutes les coutures de panneau et les pattes de mise à la terre sont soudées aux coins de l'enceinte pour former une boucle de blindage continue. Des trous de dissipation de chaleur en nid d'abeille (Φ2mm) sont disposés sur le panneau arrière pour équilibrer le flux d'air et le blindage, associés à des rails de guidage de chaleur internes pour éloigner la chaleur des composants du noyau;

- Traitement de surface:

- Modèles industrielsRevêtement en poudre électrostatique (épaisseur de 65 μm) avec des propriétés antistatiques et résistantes à la chaleur - résiste à la poussière et à l'huile, assurant une stabilité thermique à long terme;

- Modèles de laboratoire: revêtement anti-empreintes digitales en acier inoxydable brossé - correspond aux environnements de laboratoire, facile à nettoyer et à entretenir;

- Post-traitementLe débarrage de précision, les tests de conductivité et l'installation de revêtements d'isolation assurent qu'il n'y a pas de bords pointus, vérifient l'efficacité du blindage et répondent aux exigences d'isolation de sécurité.

3. Contrôle de qualité & Tests

- Tests EMCTests de laboratoire tiers pour les émissions rayonnées et l'immunité, confirmant une atténuation ≥45dB aux fréquences cibles;

- Essais de performance thermiqueTests d'imagerie thermique et de fonctionnement continu - vérification de la température interne ≤50°C pendant 100 heures de fonctionnement à haute puissance (1500W);

- Test de montage de précisionInspection dimensionnelle du CMM et test d'assemblage de panneau numérique, assurant qu'il n'y a pas d'écarts ou de désalignement et que la sensibilité du bouton tactile n'est pas affectée;

- Protection de la propriété intellectuelle Tests de vibrationTest d'entrée de poussière et d'eau IP54 (selon la norme IEC 60529) et test de vibration 3G, assurant la stabilité structurelle et l'adaptabilité à l'environnement;

- Tests de sécuritéTest de résistance à l'isolation (≥2MΩ) et test de température de surface - répondant aux normes de sécurité électrique industrielle.

Défis du projet et Les solutions de Sanjun

1. Défi: Équilibrer le blindage électromagnétique avec la dissipation thermique

Les modules générateurs à haute puissance génèrent une chaleur importante, nécessitant une ventilation suffisante, mais les grands trous de dissipation de chaleur réduisent l'efficacité du blindage électromagnétique, menaçant la stabilité de la fréquence du générateur.

SolutionConçu un panneau arrière à double couche avec des trous de dissipation de chaleur en nid d'abeille (Φ2mm) et des joints de mousse conductrice, qui maintiennent un blindage ≥45dB tout en améliorant le flux d'air de 32%. Ajout de rails de guidage thermique internes en aluminium pour diriger la chaleur vers les trous de refroidissement, assurant la stabilité thermique sans compromettre les performances CEM.

2. Défi: Montage de précision pour panneaux de commande numériques

Les écrans LCD numériques et les boutons tactiles nécessitent une précision de montage inférieure à 0,1 mm pour éviter une défaillance opérationnelle, mais l'expansion thermique de la tôle provoque facilement un désalignement du panneau.

Solution: Utilisée coupe laser de haute précision (± 0,05 mm de tolérance) pour les trous de panneau et les broches de positionnement en acier inoxydable intégrées pour fixer le panneau numérique. Des simulations d'expansion thermique (25°C-50°C) ont été réalisées pour optimiser l'espacement des trous, assurant que la précision de montage reste à ±0,08 mm même à la température maximale de fonctionnement.

3. Défi: Vibration d & opération de haute puissance Bruit

Le fonctionnement continu à haute puissance génère des vibrations mécaniques, ce qui provoque le relâchement des composants et le bruit opérationnel, affectant l'environnement de l'atelier et la durée de vie de l'équipement.

Solution: Optimisée la structure de l'enceinte avec des nervures renforcées intégrées et des tampons en caoutchouc anti-vibrations installés entre les modules d'alimentation et la base de l'enceinte. Points de soudure ajustés aux positions de contrainte pour améliorer la rigidité structurelle, réduisant l'amplitude de vibration de 40% et le bruit de fonctionnement à ≤52dB.

4. Défi : Résistance à la corrosion dans les environnements industriels humides

Les ateliers de nettoyage industriel ont une humidité élevée et des éclaboussures chimiques occasionnelles, qui provoquent facilement la rouille et la dégradation du revêtement des composants de tôle métallique.

SolutionPré-traitement amélioré avec conversion de chromate et adoption d'un procédé de revêtement à deux couches (couche supérieure résistante à la chaleur d'amorçage) pour les modèles industriels. Des tests de pulvérisation saline et d'épreuves chimiques de 72 heures (avec des agents de nettoyage courants) ont confirmé qu'il n'y avait pas de corrosion, de décoloration ou de pelage du revêtement, prolongant la durée de vie du composant de 50 %.

Résultats du projet

- Performance de livraison900 ensembles de composants de tôle métallique (modèles industriels et de laboratoire) ont été livrés 3 jours avant la date limite de 30 jours, avec un taux de réussite de 100 % dans les tests EMC, thermiques et de précision;

- Feedback du marchéAprès 8 mois de déploiement dans 200 ateliers industriels et 60 laboratoires, les composants ont montré 0 cas d’interférence électromagnétique, de défaillance thermique ou de relâchement structurel. Le client a signalé une réduction de 25 % des coûts d’entretien sur le terrain et une augmentation de 18 % des ventes d’alimentation en raison de l’amélioration de la stabilité;

- Coopération à long terme: Le fabricant d'alimentation à ultrasons a signé un accord de coopération stratégique de 3 ans avec Sanjun Hardware, lui confiant la personnalisation de la tôle pour 4 nouvelles séries d'alimentations à générateurs à ultrasons, y compris des modèles portables à haute fréquence et des alimentations industrielles de nettoyage par lots. Le client a cité “ compréhension approfondie des caractéristiques d'alimentation à ultrasons et des capacités de fabrication de précision rigoureuses” en tant que moteur principal du partenariat.