超高圧充電器(250 kW)は、標準板金設計では解決できない独自の課題をもたらします。

- 超高熱蓄積:480 kW充電による発熱量は150 kWモデルの3倍であり、目的とする金属板の放熱がなければ、コンポーネントを焼損するリスクがある。

- ヘビーケーブル負荷:超高圧充電ケーブル(断面≧50 mm²)重さ15-20 kg――標準金属板フックは長期負荷下で反り或いは故障する。

- 超高圧絶縁:1000 V出力には金属板支持電気絶縁ギャップ(≧20 mm)が必要であり、同時に構造完全性を維持する。

- 24/7連続運転:高速道路充電センターは全天候運転で、金属板に極めて高い疲労抵抗性(10000回の充電サイクル後に緩み/反りがない)が要求される。

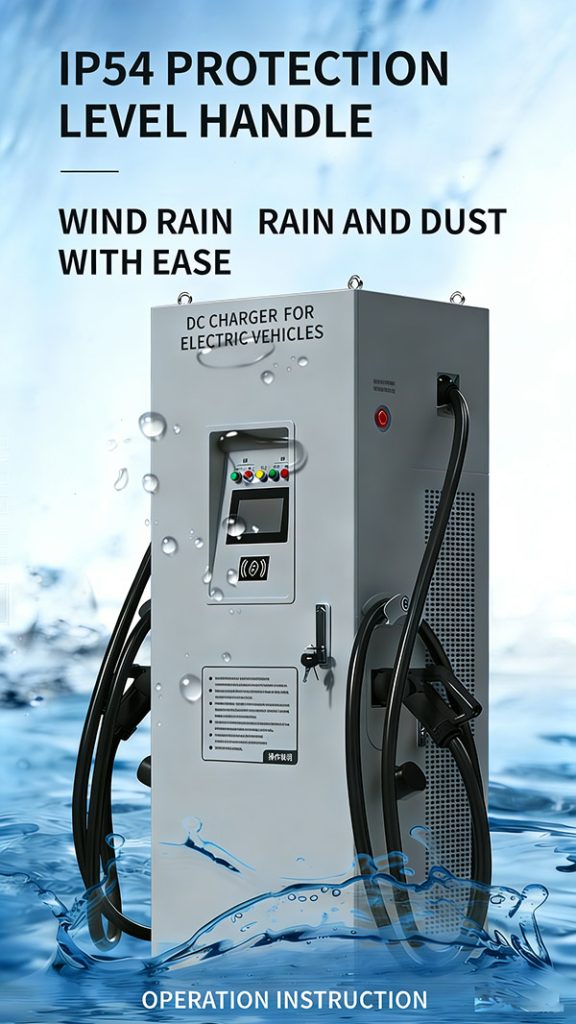

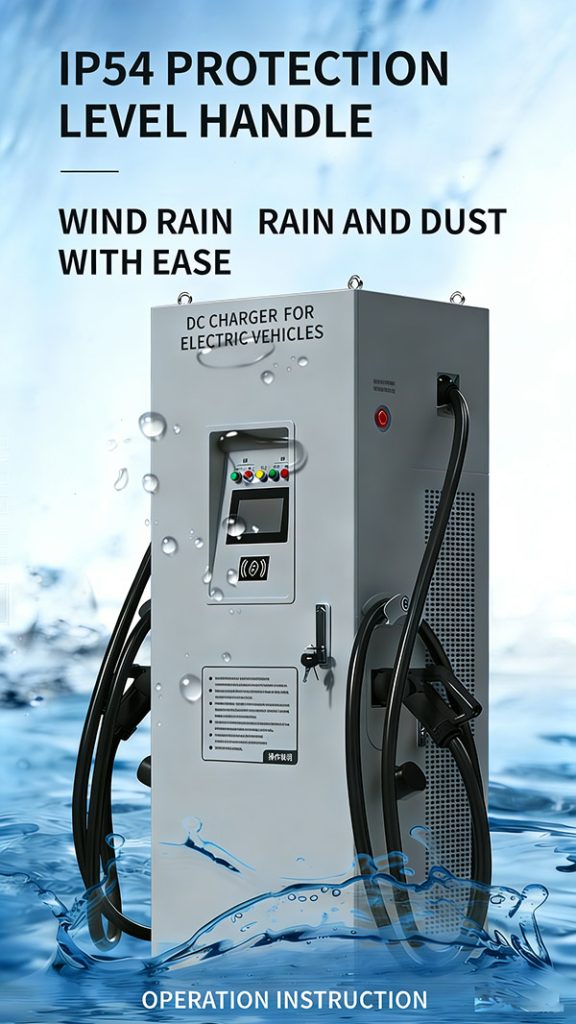

- 極端道路環境:塩霧(沿海道路)、風荷重(開放式ハブ)と紫外線照射は標準室外充電器より高い耐食性/耐候性を要求する。

我々は特別高圧充電器の独特な需要に基づいて金属板構造を設計し、モジュール化設計は250 kWから480 kWの定格電力に適用する:

480 kWの充電熱を低減するため(ピーク内部温度≧80°C):

- デュアルチャネルプレート放熱:

CNC曲げ1.5 mm 6063-T 5アルミニウム側板、ベルト レーザ切断高密度ブラインド通気口(2 mmピッチ、45°角)--標準的なシングルチャネル設計に比べて放熱量が40%向上した2ガス流路(前進ガス/上部排気ガス)を作成しました。

- プレートインテグレーション液冷スタンド:

カスタマイズされたCNC溶接アルミニウムホルダ(金属板フレーム内に取り付けられた)は液体冷却モジュールを固定している。液体循環を通じて60%の熱を電源モジュールから導き出し、空気冷却を補充した。

- ねつぼうちょうほしょう:

金属板継手は、80°C〜−20°Cの温度サイクルで反りを防止するために、0.5 mmの膨張ギャップ(CFD熱シミュレーションにより較正)を使用した。

15-20 kgの超高圧充電ケーブルを処理する:

1000 V電気安全基準を満たす:

24時間充電センターの使用を維持するには:

沿海/砂漠道路の条件を受け入れる:

デルのプロセスは、超高圧の性能と信頼性を優先しています。

- 超高圧熱シミュレーションの概要:CFD熱分析は生産前に金属板通気口レイアウトと膨張隙間を検証した。

- 自動化精密製造:4000 Wファイバレーザ切断機は±0.05 mmの絶縁ギャップ公差を提供する、ロボット溶接はフレーム継ぎ目の均一性を確保した。

- 特別高圧試験:

- 放熱:4時間480 kW充電周期(内部温度≦65°C)。

- ケーブル荷重:25 kg静荷重試験(10000時間、0変形)。

- 絶縁破壊:1500 V絶縁試験(漏れなし)。

- ロードレディパッキング:防水真空密封金属板ISPM 15スラット箱、防振泡付きで、遠隔道路の中枢まで長距離輸送する時にコーティングが損傷することを防止できる。

- クライアント:ヨーロッパの道路事業者(5カ国200カ所の超高圧充電センター)。

- 痛点:480 kW充電器は夏季(環境温度35°C)に過熱し、3ヶ月後にケーブルのフックが曲がり、沿海中枢に塩霧腐食が発生した。

- 三俊のソリューション:

- 2チャンネルアルミニウム製放熱板液冷スタンド(内部温度を62°Cに下げる)。

- 3 mm 304ステンレスケーブルフック、リブ付き鉄筋。

- 316ステンレス外板(1500時間の塩霧に耐える)。

- 結果:

- 24/7の12ヶ月間、過熱に関連するダウンタイムはありません。

- 8000回の充電サイクルを経た後、ケーブルフックは変形しなかった。

- 沿岸ハブの腐食率は99.8%であった。

- クライアント:中国の物流会社(10000台の電動大型トラック、50個の充電ステーション)。

- 痛点:40トントラック480 kW急速充電による過剰熱、20 kg充電ケーブルの反り標準金属板フック、24/7ウェアハウス操作によりフレームが緩みます。

- 三俊のソリューション:

- 金属板集積液体冷却スタンド二通路アルミニウム通気口(内部温度を22°C下げる)。

- 3 mm 304ステンレスケーブルフック、10 mmリブ付き鉄筋付き。

- ロボット溶接2.5 mm SPCC鋼フレーム、トルクロックボルト付き。

- 結果:

- 充電効率が15%向上(トラックの回転速度が速い)。

- 12000回の充電サイクル後、ケーブルフックは完全に維持された。

- 9ヶ月連続使用し、フレーム緩み報告はありません。

- クライアント:シンガポールの電気自動車インフラプロバイダ(15都市増圧ステーション、沿海地域)。

- 痛点:年間環境温度は32°C、湿度は85%で、熱の蓄積を招く、塩ミスト腐食標準金属板、紫外線照射によりキャビネット表面が色あせている。

- 三俊のソリューション:

- 2チャンネルアルミニウム製放熱板(熱帯温度に最適化)。

- 1.2 mm 316ステンレス外板(1500時間の塩霧に耐える)。

- 80μm紫外線防止粉末塗料(保色5年)。

- 結果:

- 充電器は35°Cの温度で安定して動作する(内部温度≦68°C)。

- 沿岸部に18カ月配置した後、腐食はなかった。

- 完成退色率< ;2%(標準コーティングは15%)。

Q:金属板の設計はどのように超高圧絶縁要求を処理しますか?

A:精密レーザー切断により25 mmの絶縁ギャップを設計し、内部部品にエポキシ絶縁コーティングを塗布し、IEC 61851-23規格に適合する。

Q:プレートは480 kW充電器のケーブル重量を支えることができますか?

A:はい、私たちの3 mmステンレスフックリブ鉄筋は、25 kgの静荷重10000時間に耐えることができます。

Q:500台の超高圧充電器板金注文の納期は?

A:プロトタイプ作成(5ユニット):10~12日、量産:22~28日(特高圧特定試験を含む)。

三俊のカスタム板金ソリューションは、最も過酷な高速道路とビジネスハブ環境に合わせてカスタマイズされた信頼性と高性能の超高圧電気自動車の充電を実現します。私たちのチームに連絡して、あなたの特別高圧充電器の仕様を共有して、そしてカスタマイズされた設計案を受け取ります。

私にコンパイルして欲しいのは 特別高圧電気自動車充電器金属板技術仕様表 (放熱率、ケーブル負荷定格、およびコンプライアンス基準を含む)顧客の入札をサポートしますか?

コメント