超音波発生器のNC洗浄電源のカスタム板金ソリューション

プロジェクトの背景

自動車、電子、航空宇宙分野の工業精密洗浄需要の高度化に伴い、最先端の超音波電源メーカーは2026年に超音波発生器のNC洗浄電源に900セットの金属筐体を提供するカスタムプロジェクトを開始した。これらの電源サービスは、大電力工業クラスモデル(自動車部品や電子部品の一括クリーニング用)と精密実験室クラスモデル(マイクロ部品クリーニング用)の2つのコアシーンに対応しています。このプロジェクトでは、高周波超音波発生器の安定運転とクリーンパラメータの正確な制御を確保するために、電磁シールド、熱管理、デジタルパネルの組立精度、構造安定性と防塵性能のバランスが必要である。

超音波発生器の電源をカスタマイズするためのコア要件

- でんじしゃへい:1 MHz-10 GHz減衰≧45 dB、発電機と外部設備の間の電磁干渉(EMI)を防止し、出力周波数の安定を確保する、

- 熱管理:放熱構造を最適化し、内部電源モジュールを連続的な大電力運転(≧1000 W)中に≦50°Cを維持させる、

- デジタルパネルアセンブリ:寸法公差≦±0.1 mm、LCDデジタルディスプレイ、タッチ制御ボタンとランプと整列し、シームレスな集積と操作感度を確保する、

- こうぞうあんていせい:内部配線とアセンブリの接触故障を避けるために、3 G振動(50-500 Hz)に耐えることができ、緩むことなく、

- ほこりと;ぼうしつせい:IP 54等級、工業清掃職場のほこりの進入とたまにの液体飛散に抵抗できる、

- セキュリティコンプライアンス:感電と表面過熱を防止する断熱ライニングと断熱コーティング、

- モジュラー設計:配線メンテナンスや部品交換に便利な、取り外し可能な背面パネルと側板。

三俊金属は、高出力電子機器の板金カスタマイズに関する成熟した専門知識、先進的な電磁遮蔽ソリューション、精密な組み立てと熱性能の間でバランスを取る能力により選ばれ、操作の安定性と制御精度を必要とする超音波発電機電源にとって重要である。

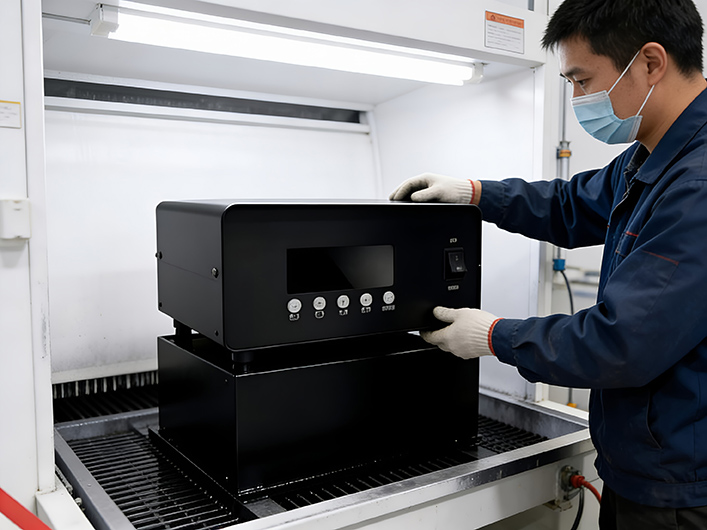

超音波発生器電源コア板金製造プロセス

三俊は超音波発生器電源の技術的特徴を各生産段階に溶け込み、4つのコア部品、主電源ハウジング、デジタル制御パネルのベゼル、内部断熱仕切り板、電磁遮蔽カバーに集中した。生産はIEC 61000-4-3(EMC規格)と工業安全規格に厳格に準拠し、高電力と高干渉環境における信頼性を確保する。

1.材料選択と、前処理

- メインハウジング1.2 mm SPCC冷間圧延鋼、導電亜鉛めっき――構造剛性と電磁遮蔽性能が優れ、量産に適している、

- 数値パネルの枠線:0.8 mm 304ステンレス鋼、糸引き処理――耐スクラッチ、美観精緻、デジタル表示部品と互換性がある、

- だんねつへき:1.0 mmアルミニウム合金セラミックス断熱コーティング――電源モジュールと制御パネルの間の有効断熱、

- 電磁シールドカバー:0.6 mm亜鉛メッキSPCC鋼、導電性発泡ガスケット付き――発電機コアアセンブリのEMI減衰を強化する、

- 前処理:自動脱脂クロム酸塩転化導電性プライマー――表面不純物を除去し、コーティングの付着力を高め、一致した遮蔽性能と耐食性を確保する。

2.コア製造プロセス

- 精密レーザー切断:4000 W光ファイバレーザ切断機(±0.05 mm公差)――電源モジュールと配線インタフェースの精密取り付け穴を含むハウジングフレーム、パネル穴と放熱槽を加工する。集塵システムは遮蔽及び組立精度に影響を与える可能性のある表面汚染を防止することができる、

- 数値制御ベンドマシン、形成する:7軸デジタル制御折り曲げ機、カスタムツール付き――筐体の輪郭とパネルの枠を形成し、スプリングバックを≦0.08 mm以内に制御して、デジタルパネルとシールドガスケットとの緊密な嵌合を確保する。外縁は円形(R 2.0 mm)であり、オペレータの安全を確保するため、

- 電磁シールドと、ねつさいてきか:導電性発泡ガスケットはすべてのパネル継ぎ目に適用され、接地シートはハウジング角に溶接され、連続的なシールドリングを形成する。背板にはハニカム放熱孔(Φ2 mm)が設けられ、気流と遮蔽を平衡させ、内部の熱ガイドとペアリングし、コア部品から熱を導出する、

- 表面処理:

- こうぎょうモデル:静電粉末コーティング(厚さ65μm)、帯電防止と耐熱性を有する――防塵と油防止、長期熱安定性を確保する、

- 実験室モデル:糸引きステンレス鋼表面の指紋防止コーティング――実験室環境と整合し、清潔とメンテナンスが容易である、

- 後処理:精密バリ取り、電気伝導率試験と絶縁ライニングの取り付け――鋭いエッジがないことを確保し、遮蔽効果を検証し、安全絶縁要求を満たす。

3.品質管理と、テスト

- EMCテスト:放射線発射と耐摂動度に対して第三者実験室テストを行い、目標周波数で≧45 dB減衰することを確認する;

- 熱性能試験:熱イメージングと連続運転試験——100時間高出力(1500 W)運転中の内部温度≦50°Cを検証する、

- 精密組立テスト:CMM寸法検査とデジタルパネル組立試験――隙間や位置ずれがなく、タッチボタン感度が影響を受けないことを確保する、

- 知的財産権の保護と、しんどうしけん:IP 54防塵防水試験(IEC 60529による)と3 G振動試験――構造安定性と環境適応性を確保する、

- セキュリティテスト:絶縁抵抗試験(≧2 MΩ)と表面温度試験――工業電気安全基準に適合する。

プロジェクトの課題と、三俊のソリューション

1.課題:平衡電磁シールドと放熱

大電力発電機モジュールは大量の熱を発生し、十分な通風が必要であるが、大きな放熱孔は電磁遮蔽効果を低下させ、発電機の周波数安定性を脅かす。

解決策:二層背板を設計し、ハニカム放熱孔(Φ2 mm)と導電発泡ガスケットを持ち、≧45 dB遮蔽を維持すると同時に、気流を32%向上させる。内部アルミ製熱ガイドを追加し、熱を冷却穴に導き、EMCの性能に影響を与えずに熱安定性を確保します。

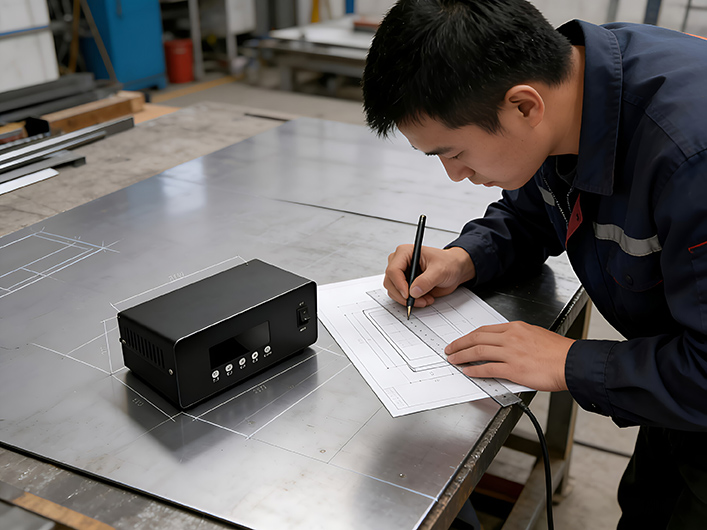

2.課題:デジタルコントロールパネルの精密な組み立て

デジタル液晶ディスプレイやタッチボタンは、操作障害を回避するために0.1 mm未満の組み立て精度が必要ですが、金属板の熱膨張によりパネルがずれやすくなります。

解決策:パネル穴は高精度レーザー切断(±0.05 mm公差)を採用し、集積ステンレス位置決めピンはデジタルパネルを固定する。熱膨張シミュレーション(25°C-50°C)を行い、穴間隔を最適化し、最高動作温度でも組立精度が±0.08 mm以内に維持されることを確保した。

3.課題:大電力運転振動と、ノイズ

連続的な大電力運転は機械振動を発生し、部品の緩みと運転騒音をもたらし、職場環境と設備の寿命に影響を与える。

解決策:ハウジング構造を最適化し、補強リブを集積し、電源モジュールとハウジングベースの間に防振ゴムマットを取り付けた。受力位置の溶接点を調整し、構造剛性を高め、振動幅を40%下げ、運転騒音を≦52 dBとする。

4.挑戦:湿潤工業環境における耐食性

工業クリーニング工場は湿度が高く、たまに化学スパッタがあり、板金部品の錆やコーティングの劣化を招きやすい。

解決策:クロム酸塩転化の前処理を強化し、工業モデルに対して2層コーティング技術(プライマー耐熱コーティング)を採用する。72時間の塩霧試験と化学スパッタリング試験(通常の洗浄剤を使用)を行い、腐食、変色、またはコーティングのはがれがないことを確認し、コンポーネントの寿命を50%延長した。

プロジェクトの成果

- 成果物:板金部品900セット(工業モデルと実験室モデル)を30日の締め切り3日前に納入し、EMC、熱精度テストの合格率は100%、

- 市場フィードバック:200の工業現場と60の実験室に8ヶ月配置した後、これらのコンポーネントに電磁妨害、熱故障、構造緩みは発生しなかった。顧客からの報告によると、安定性の向上により、現場の維持コストは25%減少し、電源販売額は18%増加した。

- 長期的な協力超音波電源メーカーは三俊金属と3年間の戦略的提携契約を締結し、携帯用高周波モデルや工業用バッチ洗浄電源を含む4つの新シリーズの超音波発生器電源の板金カスタマイズを依頼した。お客様はSanjunを参照しています“ ;超音波電源の特性に対する深い理解と厳格な精密製造能力” ;パートナーシップの中核となる駆動力。