Fundo do Projeto

À medida que as demandas de limpeza de precisão industrial aumentam nos setores automobilísticos, eletrônicos e aeroespaciais, um principal fabricante de suprimento de energia ultrasônica lançou um projeto de personalização de 2026 para 900 conjuntos de encerramentos de metal de folha para suprimentos de energia de limpeza de controle digital de gerador ultrasônico. Esses suprimentos de energia servem dois cenários essenciais: modelos de alto nível industrial (para limpeza por lote de peças automóveis e componentes eletrônicos) e modelos de precisão laboratorial (para limpeza de microcomponentes). O projeto requeria um equilíbrio de escudos eletromagnéticos, gestão térmica, precisão de montagem de painel digital, estabilidade estrutural e desempenho de prova de poeira para assegurar o funcionamento estável de geradores ultrasônicos de alta frequência e controle preciso dos parâmetros de limpeza.

Requisitos essenciais adaptados aos suprimentos de energia do gerador ultrassônico

- Escudo Electromagnético:: atenuação ≥ 45dB a 1MHz-10GHz para prevenir interferência eletromagnética (EMI) entre o gerador e o equipamento externo, assegurando frequência estável de saída;

- Gestão térmico: Estrutura de dissipação de calor optimizada para manter módulos de energia interna a ≤50°C durante operação contínua de alta potência (≥1000W);

- Configuração do painel digital: Tolerança dimensional ≤±0,1 mm para alinhar-se com exibidores digitais LCD, botões de controle de toque e luzes de indicadores, assegurando a integração inofensiva e sensibilidade operacional;

- Estabilidade estrutural: Suportar a vibração 3G (50-500Hz) sem soltar, evitando fracasso de contato entre cabos internos e componentes;

- Pobre e Resistência à Moistura: classificação IP54 para resistir a entrada de pó e escampamentos líquidos ocasionais em oficinas de limpeza industrial;

- Compliança com a segurança: Captura interior isolada e revestimento isolador de calor para prevenir choque elétrico e sobrecargamento da superfície;

- Design Modular: Panéis traseiros e laterais separados para manutenção fácil de cabos e substituição de componentes.

O Sanjun Hardware foi selecionado para sua experiência comprovada na personalização de metal em folhas para equipamentos eletrônicos de alta potência, soluções avançadas de escudo eletromagnético e capacidade de equilíbrio de precisão adequada ao desempenho térmico – crítico para fornecimentos de energia de gerador ultrasônico que exigem tanto estabilidade operacional como precisão de controle.

Processo de Fabricação de Componentes Metais de Folha Principal para Fornecimentos de Energia de Generador Ultrasônico

Sanjun integra as características técnicas dos suprimentos de energia de gerador ultrasônico em cada estágio de produção, focando-se em quatro componentes núcleos: encerramento principal de suprimento de energia, bezel do painel de controle digital, partição interna de isolamento térmico e cobertura de escudo eletromagnético. A produção seguiu estritamente as normas IEC 61000-4-3 (padrão EMC) e de segurança industrial para assegurar a confiabilidade em ambientes de alta potência e alta interferência.

1. Seleção de materiais e Pretratamento

- Anexo Principal: 1,2 mm SPCC aço laminado a frio com cobertura de zinco condutiva - excelente rigidez estrutural e escudo eletromagnético, custo-eficaz para produção em massa;

- Panel Digital Bezel: 0,8 mm 304 aço inoxidável com finais escovados – resistentes ao arranho, estéticamente refinados e compatíveis com o dispositivo digital;

- Partição de isolamento térmico: Ligação de alumínio de 1,0 mm com revestimento de isolamento térmico - isolamento térmico eficiente entre módulos de energia e painel de controle;

- Capa de escudo eletromagnético: aço SPCC galvanizado de 0,6 mm com gasquetes condutivos de espuma – aumenta a atenuação EMI para componentes geradores de núcleo;

- Pré-tratamento: Graduação automatizada · conversão cromática · primo condutivo · remove impurezas de superfície, melhora a adesão ao revestimento, e assegura desempenho consistente do escudo e resistência à corrosão.

2. Manufactura principal de artesanato

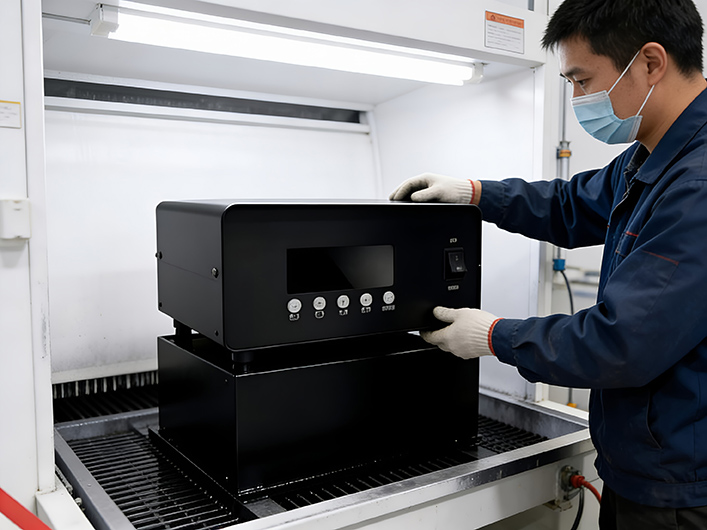

- Cortar laser de precisão: máquina de corte de fibra laser de 4000W (±0,05 mm de tolerância) — processa quadros de encerramento, buracos de painel e slots de dissipação de calor, incluindo buracos de montagem de precisão para módulos de energia e interfaces de cabo. Sistemas de coleta de poeira evitam contaminação da superfície que poderia afetar o escudo e a precisão de montagem;

- CNC Bending & - Formar: máquina de dobramento CNC de 7 eixos com ferramentas personalizadas – formam contornos de encerramento e bezelas de painel, controlando a moldura dentro de ≤0,08mm para assegurar uma adaptação estreita com painéis digitais e gasquetes de escudo. - As bordas externas são redondadas (R2,0mm) para a segurança do operador;

- Shielding Electromagnetic & Optimização térmica: Gaskets condutivos de espuma são aplicados a todas as cores de painel e tabulações de fundo são suadas para cantos de encerramento para formar um ciclo de escudo contínuo. Os buracos de dissipação de calor de honeycomb (Φ2mm) são arranjados no painel traseiro para equilibrar fluxo de ar e escudos, parejados com ferros internos de guia de calor para direcionar calor longe dos componentes núcleos;

- Tratamento da superfície:

- Modelos Industriais: revestimento de pó eletrostático (espessura de 65μm) com propriedades anti-estáticas e resistentes ao calor – resiste ao pó e ao petróleo, assegurando estabilidade térmica a longo prazo;

- Modelos de Laboratório: Acabamento de aço inoxidável pinchado - revestimento anti-impressões digitais - corresponde aos ambientes de laboratório, fácil de limpar e manter;

- Após o tratamento: Desmontagem de precisão, teste de condutividade e instalação de revestimento de isolamento - assegura não haver bordos afiados, verifica efetividade do escudo e cumpre os requisitos de isolamento de segurança.

3. Controlo de qualidade e Testando

- Testes EMC: Testes de laboratório de terceiros para emissões radiadas e imunidade, confirmando atenuação ≥ 45dB nas frequências alvo;

- Testes de Performance térmica: Testes de imagem térmica e de funcionamento contínuo – verificando temperatura interna ≤50°C durante uma operação de alta potência de 100 horas (1500W);

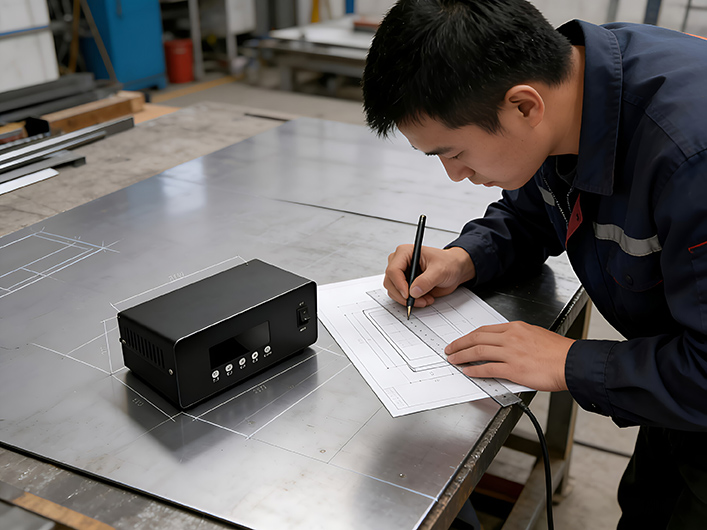

- Teste de ajustamento de precisão: inspecção dimensional CMM e teste de montagem de painel digital – assegurando que não sejam afetadas lacunas ou desalinhamento, e sensibilidade do botão de toque;

- Proteção do IP & Testes de Vibração: teste IP54 de pó e entrada em água (por IEC 60529) e teste de vibração 3G – assegurando estabilidade estrutural e adaptabilidade ambiental;

- Testes de segurança: Teste de resistência à isolação (≥2MΩ) e teste de temperatura de superfície - cumprindo padrões de segurança elétrica industriais.

Projetos desafios & Soluções de Sanjun

1. Desafio: equilibrar o escudo eletromagnético com a distipação térmica

Módulos de gerador de alta energia geram calor significativo, exigindo ventilação suficiente, mas grandes buracos de dissipação de calor reduzem a eficácia de escudo eletromagnético - ameaçando a estabilidade da frequência do gerador.

Solução: Designado um painel de dupla camada de trás com buracos de dissipação de calor no ombo de mel (Φ2mm) e gasquetes condutivos de espuma, que mantêm proteção ≥45dB enquanto melhoram o fluxo a éreo em 32%. Adicionaram ferros internos de guia de calor de alumínio para o calor direto aos buracos de refrigeração, assegurando a estabilidade térmica sem comprometer o desempenho do EMC.

2. Desafio: adequação de precisão para painéis de controle digital

Dispositivos digitais de LCD e botões de toque requerem precisão de montagem inferior a 0,1 mm para evitar falhas operacionais, mas a expansão térmica de folhas de metal facilmente causa desalinhamento do painel.

Solução: Usou corte laser de alta precisão (±0,05 mm de tolerância) para buracos de painel e pins integrados de posicionamento de aço inoxidável para corrigir o painel digital. Simulações de expansão térmica realizadas (25°C-50°C) para otimizar o espaço de buracos, assegurando que a precisão de montagem permanece dentro de ±0,08mm mesmo à temperatura máxima de funcionamento.

3. Desafio: Vibração de Operação de Alta Potência - Ruído

Operação contínua de alta potência gera vibrações mecânicas, o que causa descontinuação de componentes e ruído operacional, afetando o ambiente da oficina e a duração de vida do equipamento.

Solução: Optimizou a estrutura do encerramento com costelas reforçadas integradas e placas de borracha anti-vibração instaladas entre módulos de energia e a base do encerramento. - Puntos de soldagem ajustados em posições de estresse para aumentar a rigidez estrutural, reduzir a amplitude de vibração em 40% e ruído operacional para ≤52dB.

4. Desafio: Resistência à corrosão em ambientes industriais húmidos

As oficinas industriais de limpeza têm alta umidade e ocasionais espulsões químicas, o que facilmente causa degradação de raíz e revestimento de componentes de metal de folhas.

Solução: Enhanced pre-treatment with chromate conversion and adopted a two-layer coating process (primer “ heat-resistant topcoat”) for industrial models. Realizou testes de pulverização de sal de 72 horas e testes de pulverização química (com agentes de limpeza comuns), confirmando que não houve corrosão, descoloração, ou descoloração de revestimento - ampliando a vida de componentes em 50%.

Resultados do Projeto

- Prestação de entrega: 900 conjuntos de componentes de metal de folha (modelos industriais e laboratoriais) foram entregados três dias antes do prazo de 30 dias, com uma taxa de passagem de 100% em EMC, testes térmicos e de precisão;

- Reacção do mercado: Após 8 meses de implantação em 200 oficinas industriais e 60 laboratórios, os componentes mostraram 0 casos de interferência eletromagnética, falha térmica ou soltação estrutural. O cliente relatou uma redução de 25% nos custos de manutenção de campo e um aumento de 18% nas vendas de abastecimento de energia devido à melhora da estabilidade;

- Cooperação a longo prazo: O fabricante de suprimento de energia ultrasônica assinou um acordo de cooperação estratégica de três anos com o Sanjun Hardware, confiando-o com uma personalização de metal de folha para quatro novas séries de suprimentos de energia de gerador ultrasônico, incluindo modelos portátiis de alta frequência e suprimentos de energia industrial de limpeza de lotes. O cliente citava o de Sanjun compreensão profunda das características do suprimento de energia ultrasônica e de capacidades rigorosas de fabricação de precisão como o motor central da parceria.