Projekthintergrund

Da die Anforderungen an industrielle Präzisionsreinigung in den Bereichen Automobil, Elektronik und Luft- und Raumfahrt eskalieren, hat ein führender Hersteller von Ultraschallstromversorgungen 2026 ein Anpassungsprojekt für 900 Sätze Blechgehäuse für Ultraschallgeneratoren mit digitaler Steuerung gestartet. Diese Stromversorgungen dienen zwei Kernszenarien: leistungsstarke Industriemodelle (zur Chargereinigung von Autoteilen und elektronischen Komponenten) und Präzisionslabormodelle (zur Reinigung von Mikrokomponenten). Das Projekt erforderte eine Balance zwischen elektromagnetischer Abschirmung, thermischem Management, digitaler Panel-Montage-Genauigkeit, struktureller Stabilität und staubfester Leistung, um einen stabilen Betrieb von Hochfrequenz-Ultraschallgeneratoren und eine präzise Steuerung der Reinigungsparameter zu gewährleisten.

Kernanforderungen für Ultraschallgeneratoren

- Elektromagnetische Schirmung≥45dB Dämpfung bei 1MHz-10GHz, um elektromagnetische Störungen (EMI) zwischen dem Generator und externen Geräten zu verhindern und eine stabile Ausgangsfrequenz zu gewährleisten;

- Thermisches ManagementOptimierte Wärmeabfuhrstruktur, um interne Leistungsmodule bei ≤50°C während des kontinuierlichen Hochleistungsbetriebs (≥1000W) zu halten;

- Digitale Panel-MontageDimensionale Toleranz ≤± 0,1 mm, um sich mit LCD-Digitalanzeigen, Touch-Tasten und Anzeigeleuchten auszurichten, wodurch nahtlose Integration und betriebliche Empfindlichkeit gewährleistet werden;

- Strukturelle Stabilität3G-Vibrationen (50-500Hz) standhalten, ohne zu lockern und Kontaktausfälle der internen Verkabelung und Komponenten zu vermeiden;

- Staub & FeuchtigkeitsbeständigkeitIP54-Bewertung zum Eindringen von Staub und gelegentlichen Flüssigkeitsspritzen in industriellen Reinigungswerkstätten;

- Sicherheitskonformität: Isolierte Innenverkleidung und wärmeisolierende Beschichtung, um Elektroschock und Oberflächenüberhitzung zu verhindern;

- Modulares DesignAbnehmbare hintere und seitliche Platten für einfache Wartung der Verkabelung und Ersatz der Komponenten.

Sanjun Hardware wurde wegen seiner bewährten Expertise in der Anpassung von Blechen für leistungsstarke elektronische Geräte, fortschrittlichen elektromagnetischen Abschirmungslösungen und der Fähigkeit ausgewählt, Präzisionsmontage mit thermischer Leistung auszugleichen - kritisch für Ultraschallgenerator-Stromversorgungen, die sowohl Betriebsstabilität als auch Steuergenauigkeit erfordern.

Herstellungsprozess von Kernblechkomponenten für Ultraschallgenerator-Stromversorgungen

Sanjun integrierte die technischen Eigenschaften der Ultraschallgenerator-Stromversorgung in jede Produktionsphase und konzentrierte sich auf vier Kernkomponenten: Hauptversorgungsgehäuse, digitale Bedienfeld-Lünette, interne Wärmedämmungstrennung und elektromagnetische Abschirmabdeckung. Die Produktion folgte streng IEC 61000-4-3 (EMV-Standard) und industriellen Sicherheitsnormen, um Zuverlässigkeit in leistungsstarken und störungsintensiven Umgebungen zu gewährleisten.

1. Materialauswahl & Vorbehandlung

- Hauptgehäuse1,2 mm SPCC Kaltwalzstahl mit leitfähiger Verzinkung - ausgezeichnete strukturelle Steifigkeit und elektromagnetische Abschirmung, kostengünstig für die Massenproduktion;

- Digital Panel Lünette0,8 mm 304 Edelstahl mit gebürsteter Oberfläche - kratzfest, ästhetisch verfeinert und kompatibel mit digitaler Anzeigebestimmung;

- Wärmeisolierungsteilung1,0 mm Aluminiumlegierung mit keramischer Wärmeisolierungsbeschichtung - effiziente Wärmeisolierung zwischen Leistungsmodulen und Bedienfeld;

- Elektromagnetische Schutzabdeckung0,6 mm verzinkter SPCC-Stahl mit leitfähigen Schaumdichtungen - verbessert die EMI-Dämpfung für Kerngeneratorkomponenten;

- VorbehandlungAutomatisierter Entfettungschromat-Konvertierungsleitungsprimer – entfernt Oberflächenvereinheiten, verbessert die Beschichtungshaftung und gewährleistet eine konsistente Abschirmleistung und Korrosionsbeständigkeit.

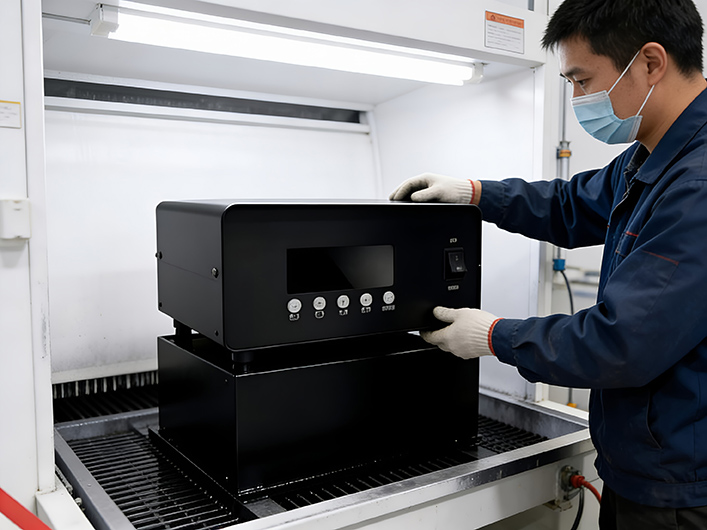

2. Kern Fertigung Handwerk

- Präzisionslaserschneiden: 4000W Faserlaserschneidemaschine (±0,05 mm Toleranz) - verarbeitet Gehäuserahmen, Plattenlöcher und Wärmeabfuhrschlitze, einschließlich Präzisionsmontierungslöcher für Leistungsmodule und Verdrahtungsschnittstellen. Staubsammelsysteme verhindern Oberflächenvereinigung, die sich auf die Abschirmung und die Einbaugenauigkeit auswirken könnte;

- CNC Biegen & Bildung7-Achs-CNC-Biegemaschine mit benutzerdefiniertem Werkzeug - bildet Gehäusekonturen und Plattenlänen, steuert die Federback innerhalb von ≤0,08 mm, um eine enge Passform mit digitalen Platten und Abschirmdichtungen zu gewährleisten. Die äußeren Kanten sind abgerundet (R2,0mm) für die Sicherheit des Bedieners;

- Elektromagnetische Abschirmung & Thermische OptimierungLeitfähige Schaumstoffdichtungen werden auf alle Plattennähte aufgebracht und Erdungslappen werden an Gehäuseenkeln verschweißt, um eine kontinuierliche Abschirmschleife zu bilden. Honeycomb Wärmeableitungslöcher (Φ2mm) sind auf der Rückseite angeordnet, um Luftstrom und Abschirmung auszugleichen, gepaart mit internen Wärmeleitschienen, um Wärme von Kernbauteilen weg zu leiten;

- Oberflächenbehandlung:

- IndustriemodelleElektrostatische Pulverbeschichtung (65 μm Dicke) mit antistatischen und hitzebeständigen Eigenschaften - widersteht Staub und Öl und gewährleistet langfristige thermische Stabilität;

- Labormodelle: gebürsteter Edelstahl-Fingerabdruckbeschichtung - passt zu Laborumgebungen, leicht zu reinigen und zu pflegen;

- NachbehandlungPräzisions-Entgratung, Leitfähigkeitsprüfung und Isolationsauskleidungsinstallation – gewährleistet keine scharfen Kanten, überprüft die Abschirmungswirksamkeit und erfüllt die Sicherheitsdissolationsanforderungen.

3. Qualitätskontrolle & Testen

- EMV-PrüfungLabortests von Drittanbietern für strahlende Emissionen und Immunität, die eine Dämpfung von ≥45dB bei Zielfrequenzen bestätigen;

- Thermische LeistungsprüfungWärmebildgebung und kontinuierliche Betriebstests - Überprüfung der Innentemperatur ≤50°C während eines 100-stündigen Hochleistungsbetriebs (1500W);

- PräzisionsmontageprüfungCMM-Dimensionsprüfung und Test der digitalen Panel-Montage, die keine Lücken oder Fehlausrichtung gewährleistet und die Empfindlichkeit der Touchknopfe nicht beeinträchtigt;

- Schutz von IP & VibrationsprüfungIP54 Staub- und Wassereintrittsprüfung (nach IEC 60529) und 3G-Vibrationsprüfung, die Strukturstabilität und Umweltanpassungsfähigkeit gewährleistet;

- SicherheitsprüfungIsolationswiderstandsprüfung (≥2MΩ) und Oberflächentemperaturprüfung, die industriellen elektrischen Sicherheitsstandards erfüllt.

Projektherausforderungen & Lösungen von Sanjun

1. Herausforderung: Ausgleich elektromagnetischer Schirmung mit thermischer Ableitung

Hochleistungsgeneratormodule erzeugen erhebliche Wärme, die ausreichende Belüftung erfordert, aber große Wärmeableitungslöcher reduzieren die elektromagnetische Abschirmungswirksamkeit und bedrohen die Generatorfrequenzstabilität.

LösungEntworfen eine doppelschichtige hintere Platte mit Wabenwärmeabfuhrlöchern (Φ2mm) und leitfähigen Schaumdichtungen, die eine Abschirmung von ≥45dB erhalten und den Luftstrom um 32% verbessern. Innere Aluminium-Wärmeleiterschienen wurden hinzugefügt, um Wärme an die Kühllöcher zu leiten, wodurch die thermische Stabilität gewährleistet wird, ohne die EMV-Leistung zu beeinträchtigen.

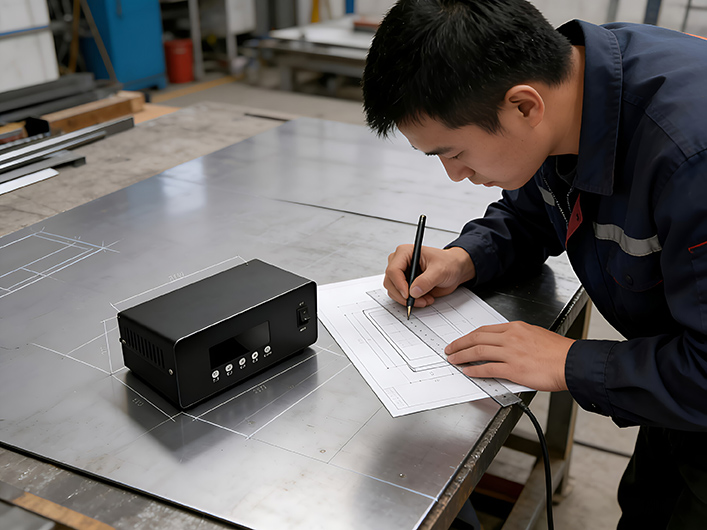

2. Herausforderung: Präzisionsmontage für digitale Bedienfelder

Digitale LCD-Displays und Touch-Tasten erfordern eine Passgenauigkeit von unter 0,1 mm, um Betriebsausfälle zu vermeiden, aber die thermische Ausdehnung von Blech verursacht leicht eine Fehlausrichtung der Platte.

Lösung: Verwendet hochpräzises Laserschneiden (± 0,05 mm Toleranz) für Plattenlöcher und integrierte Positionierstifte aus Edelstahl, um das digitale Panel zu fixieren. Durchgeführte thermische Ausdehnungssimulationen (25°C-50°C) zur Optimierung des Loch-Abstands, wodurch auch bei maximaler Betriebstemperatur die Passgenauigkeit innerhalb von ±0,08 mm bleibt.

3. Herausforderung: Hochleistungsbetrieb Vibration & amp; Lärm

Der kontinuierliche hohe Leistungsbetrieb erzeugt mechanische Vibrationen, die zu einem Lösen der Komponenten und einem Betriebsrauschen führen, was die Werkstattumgebung und die Lebensdauer der Ausrüstung beeinflusst.

LösungOptimierte Gehäusestruktur mit integrierten verstärkten Rippen und installierten Schwingungsschutzgummipolstern zwischen den Leistungsmodulen und dem Gehäuseboden. Verstellte Schweißpunkte an Spannungspositionen zur Verbesserung der strukturellen Steifigkeit, zur Reduzierung der Vibrationsamplitude um 40% und des Betriebsräuschs auf ≤52dB.

4. Herausforderung: Korrosionsbeständigkeit in feuchten industriellen Umgebungen

Industrielle Reinigungswerkstätten haben hohe Feuchtigkeit und gelegentliche chemische Spritze, die leicht Rost und Beschichtungsabbau von Blechkomponenten verursachen.

LösungVerbesserte Vorbehandlung durch Chromatumwandlung und Einführung eines zweischichtigen Beschichtungsverfahrens (Primer heat-resistant topcoat) für Industriemodelle. Durchführte 72-stündige Salzspritztests und chemische Spritztests (mit gängigen Reinigungsmitteln), die keine Korrosion, Verfärbung oder Beschichtungsschalung bestätigten und die Lebensdauer der Komponenten um 50% verlängerten.

Projektergebnisse

- Lieferleistung900 Sätze Blechkomponenten (Industrie- und Labormodelle) wurden 3 Tage vor der 30-tägigen Frist geliefert, mit einer Bestandsrate von 100% bei EMV-, thermischen und Präzisionsprüfungen;

- MarktfeedbackNach 8 Monaten Einsatz in 200 Industriewerkstätten und 60 Laboren zeigten die Komponenten 0 Fälle von elektromagnetischen Störungen, thermischem Ausfall oder struktureller Löschung. Der Kunde berichtete über eine Reduktion der Wartungskosten im Feld um 25% und eine Steigerung des Stromversorgungsumsatzes um 18% aufgrund der verbesserten Stabilität;

- Langfristige ZusammenarbeitDer Hersteller der Ultraschallstromversorgung unterzeichnete eine 3-jährige strategische Kooperationsvereinbarung mit Sanjun Hardware und beauftragte sie mit der Anpassung von Blechen für 4 neue Serien von Ultraschallgenerator-Stromversorgungen, einschließlich tragbarer Hochfrequenzmodelle und industrieller Batch-Reinigungsstromversorgungen. Der Kunde zitierte Sanjuns “ tiefes Verständnis der Eigenschaften der Ultraschallstromversorgung und strenger Präzisionsfertigungsfähigkeiten” als Haupttreiber der Partnerschaft.